これまでの ”不可能を可能に” 変える

「GPGPU」の真価はいかに?

事例でみる

高速処理技術による業務効率UP/コストDOWN術

業種:GPGPU実績各社

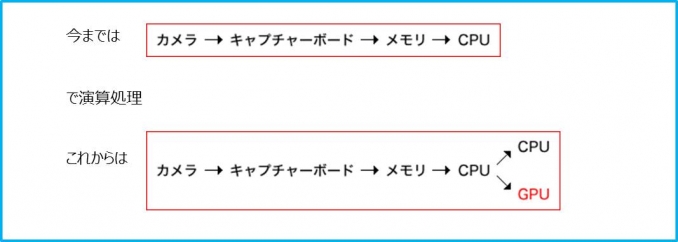

GPUの“超並列演算処理”は、「これまでの不可能を可能にする」ソリューションとして注目されています。分子動力学計算や創薬シミュレーションなど科学や医療領域での活用に加え、近年ではセンサシステムやマシンビジョンなどに応用されることで、金融から、公共機関、さらには製造業におけるFAなどの分野においても徐々に普及が進んでいます。マシンビジョンを例にすると以下のようになり、“CPU”と“GPU”で適材適所に処理を分担し、効率化していくようになります。

というように、CPUの演算コア数は多くて16コア程度、「GPU」のコア数は最大512コア。圧倒的な演算コア数の違いが処理速度に大きく影響を及ぼします。

これまでCPUで行っていた演算処理をGPUに置き換えることで、どのような効果が発揮されたのか?「GPGPU化」による具体的な成功事例をご紹介します。

ソリューション 金属部品外観検査

業種 製造業A社

課題

各種工作機械から電子部品の開発・製造・販売を手掛けるA社では、金属部品製造ラインにおいて、検品/ピッキング作業の一部をいまだ人手に頼っていた。ある種の微細なキズの発見には熟練した技術を要し、一般の検査装置では対応できないためである。工程の完全自動化を果たしたいと考えていた同社は、過去に専用システムの導入を試みたが、CCDカメラで撮影した部品表面画像のフィルタリング処理がタクトに追いつかず、かえってスループットを低下させてしまった。

しかし、目視による検査ではどうしてもキズの発見レベルに“個人差”が生じ、ミスも一定数発生する。検品作業は最終工程であるため、品質と生産効率の向上を考える際のボトルネックとなっていた。

解決策

GPUによる高速処理で、センサカメラで撮影した部品表面の超高感度映像からミクロレベルのキズを瞬時に検知できるようになった。これまで熟練工の目視を必要としたキズの検知が可能となることで、検査工程における[撮影→マーキング→破棄]までの流れの自動化・高速化に成功。タクトタイムを短縮し、生産効率の大幅アップに貢献した。

| メリット | |

|---|---|

| 検査工程の完全自動化による工数削減 | 自動化によるタクトタイム短縮と生産効率向上 |

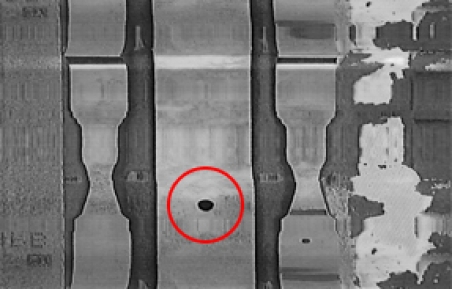

左画像は回転させた部品に対してGPUを用いて回転画像を展開したもの。画像下部分に部品内部に鬆(す)を発見することが出来た。

ソリューション 青果物形状検査

業種 食品卸業B社

課題

契約小売店への各種食料品の供給からリテールサポート等を行うB社は、野菜、果物の選別/仕分けにおいていくつかの問題を抱えていた。というのも、青果物は種類が多く、産地や仕入れルートも頻繁に変わる。等級別価格設定や品質確保のため、同社では外観検査システムを導入し、サイズや形状などの仕分けを行っていたが、キズや打痕のある材料のピッキングには人手を要していた。また、検査システムの誤検出やピッキング漏れが作業を阻害することもしばしば。

かといって高感度の専用センサシステムを仕分けのラインごとに導入するのはコスト的に躊躇せざるを得ず、代替案を探していた。

解決策

既存のPCにGPUを搭載することで多彩なフィルタリングや大容量データの高速処理を実現。コストをかけずに、青果物の形状(種類)、サイズ、キズや打痕などの高感度検出・瞬時検出が可能となり、自動化による工数削減と、仕分け効率/精度の大幅向上を実現させた。

| メリット | |

|---|---|

| 高額の専用装置を導入することなく作業を完全自動化 | 作業効率向上と工数削減を実現 |

2軸カメラで食品を撮像し、サイズ別に仕分け、不良品を選別する様子。画像処理GPUを使用することにより、人間が仕分け作業を行うより数倍の出荷スピードの向上が見られた。

ソリューション X線透過非破壊検査

業種 製造業C社

課題

精密機械メーカーC社では、溶接工程において“スループット向上”とラインの“品質確保”というトレードオフの課題を抱えていた。スループット向上のためには必要な品質情報をリアルタイムでセンシングすることが求められるが、現在の設備では要求を満たせなかったのである。

解決策

同社では、溶接品質管理のため、X線透過非破壊検査マシンを利用してレーザー溶接面内部に発生する“鬆(す)”や“ボイド”の確認を行っていた。その際、撮影する方向によってキズの見え方が変わるため、検査対象によっては画像の三次元化処理を行い、内部の不具合を確認していた。その処理には数分かかり、その間工程はストップさせる必要がある。しかも“リアルタイム”で処理するとなると、計算処理が追いつかずコマ落ちが生じるため、そもそも検品作業には対応できない。

解決策撮影画像の処理にGPU搭載のワークステーションを利用することで課題を解決。溶接部内部の数百枚のスライシング画像をリアルタイムで三次元画像として再構成し、“コマ落ち”なくモニタすることが、GPUの並列高速処理で可能に。工程を停止させることなく高精度な品質情報をセンシングできるようになり、スループット向上と信頼性確保を同時に実現させた。

| メリット | |

|---|---|

| 工程をストップさせることなく高度な信頼性を確保 | 検査工程短縮によるスループット向上 |

電子部品の検査動画の一例。スライシング画像を三次元画像として再構成。動画左はCPUで処理、動画右はGPUで処理。GPUの方はリアルタイムに処理出来ているのに比べ、CPU処理ではほとんど処理できていないにもかかわらず、コマ落ちしている。目で判別できるほどの処理速度の違いが伺える。

ソリューション 顔認識・動体センサシステム

業種 小売業D社

課題

ホームセンター・チェーンを展開するD社では、店舗効率アップに向け、直営店舗十数店を対象とした定点調査を決定。手始めに外部コンサルティング会社と合同で、マーケティングコストやレイアウト効率の把握、および販促効果測定に乗り出した。期間は2週間で、調査対象は「来店客の属性(性別・年齢)」、「来客数(時間ごと)」、「購入品目」、「客動線」、「滞在時間」、「販促効果」等の各項目。

解決策

しかし、調査は比較的長期間で項目も多岐にわたるため、従来のようなアンケートや人力のカウントに頼った方法では、コストがかさむばかりか正確性にも欠けた。また、販促効果測定はプロモーション実施中に日次で行うことが望ましいが、データの集計に時間がかかることで、情報鮮度の低下も課題になっていた。

解決策GPU搭載のセンサシステムを導入。30フレーム/秒の高速画像処理による確実なマーキングで、これまで人力でカウントしていた「来店者数」や「性別」、「年代」が自動で識別・集計可能に。また、フィルタの設定により商品検討から購入までの「動線」から「滞在時間」、「販促効果」などさまざまなデータ収集にも対応でき、綿密なインストアマーチャンダイジングを実現した。さらに、収集したデータはリアルタイムの統計処理が可能で、フレキシブルな販促プロモーションを実現

| メリット | |

|---|---|

| 調査/カウント作業の自動化 | 工数削減と調査精度アップ |

| リアルタイムの効果測定を実現 | |

実際の店舗映像を公開することはできませんが、実験的にGPUの画像処理演算機能を使用して交通量調査を行ってみました。監視カメラと組み合わせて使用することにより、顔認証、動線チェック等にも応用できます。

「GPGPU」の活用メリットには計り知れないものがありますが、一体どのように導入し、どう活用すべきか分からない、どの程度の費用対効果が見込めるのか分からない、本当に自社工程において稼動するのか・・・など、悩むべきポイントは多いと思われます。

菱洋エレクトロは、通常1〜4週間はかかる環境構築作業から、ユーザーそれぞれの環境における最適の動作を確保するまでの流れを統括的にサポート。「GPGPU」の技術開発に取り組む各パートナー企業とお客様の「橋渡し役」となることで、“お客様の業務改革に必要な技術をオールインワンで提供”することが可能です。

関連コンテンツ

「高速」「リアルタイム」─あらゆる業務の“常識”を革新! アイエスシー

プロフェッショナル・エンジニアに聞く、「GPGPU」の”今”と”可能性”